Afrikaans

Afrikaans  Albanian

Albanian  Amharic

Amharic  Arabic

Arabic  Armenian

Armenian  Azerbaijani

Azerbaijani  Basque

Basque  Belarusian

Belarusian  Bengali

Bengali  Bosnian

Bosnian  Bulgarian

Bulgarian  Catalan

Catalan  Cebuano

Cebuano  Corsican

Corsican  Croatian

Croatian  Czech

Czech  Danish

Danish  Dutch

Dutch  영어

영어  Esperanto

Esperanto  Estonian

Estonian  Finnish

Finnish  French

French  Frisian

Frisian  Galician

Galician  Georgian

Georgian  German

German  Greek

Greek  Gujarati

Gujarati  Haitian Creole

Haitian Creole  hausa

hausa  hawaiian

hawaiian  Hebrew

Hebrew  Hindi

Hindi  Miao

Miao  Hungarian

Hungarian  Icelandic

Icelandic  igbo

igbo  Indonesian

Indonesian  irish

irish  Italian

Italian  Japanese

Japanese  Javanese

Javanese  Kannada

Kannada  kazakh

kazakh  Khmer

Khmer  Rwandese

Rwandese  Korean

Korean  Kurdish

Kurdish  Kyrgyz

Kyrgyz  Lao

Lao  Latin

Latin  Latvian

Latvian  Lithuanian

Lithuanian  Luxembourgish

Luxembourgish  Macedonian

Macedonian  Malgashi

Malgashi  Malay

Malay  Malayalam

Malayalam  Maltese

Maltese  Maori

Maori  Marathi

Marathi  Mongolian

Mongolian  Myanmar

Myanmar  Nepali

Nepali  Norwegian

Norwegian  Norwegian

Norwegian  Occitan

Occitan  Pashto

Pashto  Persian

Persian  Polish

Polish  Portuguese

Portuguese  Punjabi

Punjabi  Romanian

Romanian  Russian

Russian  Samoan

Samoan  Scottish Gaelic

Scottish Gaelic  Serbian

Serbian  Sesotho

Sesotho  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slovak

Slovak  Slovenian

Slovenian  Somali

Somali  Spanish

Spanish  Sundanese

Sundanese  Swahili

Swahili  Swedish

Swedish  Tagalog

Tagalog  Tajik

Tajik  Tamil

Tamil  Tatar

Tatar  Telugu

Telugu  Thai

Thai  Turkish

Turkish  Turkmen

Turkmen  Ukrainian

Ukrainian  Urdu

Urdu  Uighur

Uighur  Uzbek

Uzbek  Vietnamese

Vietnamese  Welsh

Welsh  Bantu

Bantu  Yiddish

Yiddish  Yoruba

Yoruba  Zulu

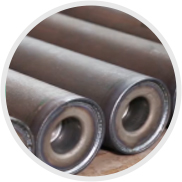

Zulu 우리의 생산 라인 장비

공정 관리: 당사의 주요 롤러 생산 공정은 13단계로 구분되며, 각 단계에서는 전용 장비와 치구를 사용합니다.

-

베어링 하우징 플랜지베어링 시트의 플랜징 공정에는 파이프 접촉면의 내부 벽에 맞도록 베어링 시트의 외부 가장자리를 뒤로 늘리는 작업이 포함됩니다. 파이프에 설치하면 더 큰 접촉면과 적절하고 균일한 억지 끼워맞춤을 가질 수 있으므로 베어링 시트를 파이프에 단단히 설치하고 용접 변형을 피할 수 있습니다. 이 과정을 통해 베어링 시트의 끝면이 더욱 모양이 바뀌고 더 이상 튀어오르지 않습니다. 베어링 시트 단면과 베어링 시트 축의 스윙 및 방사형 런아웃은 0.1mm 이내에서 제어할 수 있습니다. 다음 설치 프로세스에 대한 보증을 제공합니다.

-

샤프트용 강봉 절단샤프트 절단은 톱기계를 이용하여 완료하고, 절단 길이는 기본 사이즈 ±0.5mm로 조정한다. 톱질 기계 절단은 가공 중에 샤프트의 외부 굽힘을 방지할 수 있습니다. (운영자는 공정 기록 양식을 작성합니다)

-

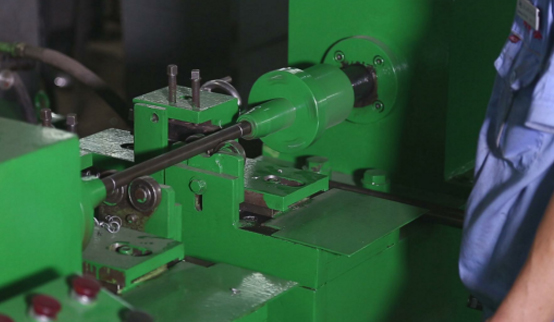

샤프트 챔퍼링샤프트 모따기 공정은 전용 플랫 드릴로 완료되며 커터 헤드에는 모따기 크기를 제어하는 위치 결정 장치가 장착되어 일관된 모따기 크기를 보장합니다. 그리고 효율성이 매우 높습니다. 일반적으로 작업자는 교대당 1500-2000개를 완료할 수 있습니다.

-

그루브 가공롤러샤프트 가공을 위한 슬롯 장비를 설치하고, 샤프트의 길이와 직경을 기준으로 각 가공량을 결정하고, 위치 결정 후 엔드밀링 피드 가공을 실시하여 가공 배치별로 정확한 홈 폭과 깊이를 확보합니다. 단일 수업에서는 800~1200개의 작업을 완료할 수 있습니다. (운영자는 프로세스 기록 양식을 작성합니다).

-

써클립 그루브 가공가공 카드 스프링 홈 장비, 자동 클램핑, 이중 홈 자동 절단. 두 슬롯 사이의 거리가 정확하고 효율이 높다는 장점이 있습니다. 클래스 수확량 범위는 1000에서 1500 뿌리입니다. (운영자는 작업 기록 양식을 작성합니다).

-

강관 절단파이프 절단은 공급, 클램핑 및 절단 작업을 자동으로 완료할 수 있으며 전체 파이프 사이클이 완료됩니다. 클래스 출력은 500-1000개에 도달할 수 있습니다.

-

일반 끝 면취파이프의 편평한 끝부분과 자동차의 내부 및 외부 모서리는 가공 후 길이를 ± 0.1mm 이내로 제어할 수 있습니다. 이는 향후 롤러 어셈블리의 축 맞춤 정확도를 제어하기 위한 좋은 조건을 제공합니다. 클래스 생산은 800-1500개를 쉽게 완료할 수 있습니다.

-

강관 샌드 블라스팅강철 샷 샌드블라스팅 기계에서 완성되어 산화철을 제거하고 정전기 스프레이를 위한 깨끗한 표면을 제공하여 페인트 필름의 접착력을 향상시킵니다.

-

베어링 하우징 모따기베어링 시트를 모따기하는 목적은 베어링 시트를 파이프 안으로 밀어 넣을 때 설치를 용이하게 하기 위한 것입니다.

-

베어링 하우징 프레싱베어링 시트와 파이프를 조립하려면 베어링 시트의 외경이 파이프의 내경보다 0.05-0.15mm 더 커야 합니다. 툴링은 사전에 베어링 시트와 파이프의 중심을 잡았으며 베어링 시트에는 큰 모따기가 있어 파이프에 원활하게 압착되어 설치를 위해 파이프와 억지 끼워맞춤을 형성할 수 있습니다. 배관 내벽은 자재를 제거한 상태로 가공하지 않으므로 가공오차가 누적되지 않습니다. 또한 파이프의 원래 타원에 수정 효과를 줄 수도 있습니다.

-

롤러 조립 후 원형 런아웃을 제어하면 매우 유용합니다. 베어링 시트의 가압 깊이는 고정 장치에 의해 제어되며 전체적으로 일관되며 두 베어링 챔버 사이의 거리를 ± 0.1mm 이내로 제어할 수 있습니다. 이는 롤러의 축방향 이동 제어에 대한 신뢰성 있는 보증을 제공합니다.

-

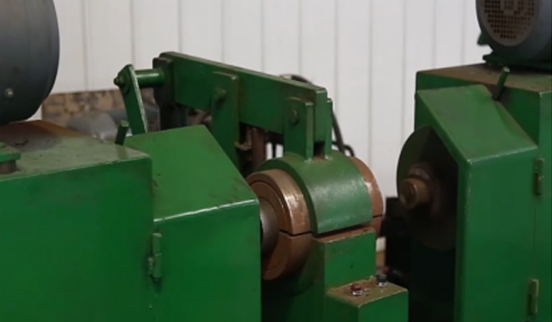

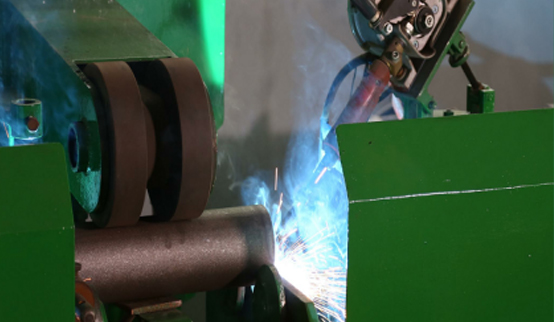

강관 본체를 이용한 베어링 하우징 용접베어링 시트가 설치된 파이프 본체가 여기에 용접되며, 공작물이 회전하는 동안 아크로 용접이 시작되고 임의의 각도(360°+)에서 아크가 꺼집니다. 양쪽 끝단을 동시에 용접하면 베어링 시트를 뒤집을 때 원호가 발생하므로 설치 후 용접 지점에 표준화된 홈이 형성되어 용접이 견고하고 용접이 아름답고 변형이 작습니다. (운영자는 특별 공정 모니터링 기록 양식을 작성합니다)

-

집회롤러 조립은 프레스 기계에서 완료되며 베어링 조립과 씰 조립의 두 부분으로 나뉩니다. 먼저 베어링을 설치하고 테스트합니다. 문제가 없으면 씰을 설치하십시오. 일러스트 씰은 해당 회사의 특허 제품입니다. 축 제어에 사용되는 스냅 링은 베어링에 매우 가깝고 씰에 변형 공간이 없습니다. 축 제어 효과가 매우 좋습니다. 롤러는 미로와 접촉 2단 씰로 나누어져 있으며, 접촉 씰과 샤프트가 직접 접촉되어 있어 상대적으로 저항이 적습니다.

-

테스트 및 청소조립된 롤러의 표면을 청소하고 표면 결함 및 롤러 회전의 유연성을 확인합니다. 결함이 없는 신분증은 창고에 보관됩니다. (품질검사원이 완제품 입고내역표를 작성)