Afrikaans

Afrikaans  Albanian

Albanian  Amharic

Amharic  Arabic

Arabic  Armenian

Armenian  Azerbaijani

Azerbaijani  Basque

Basque  Belarusian

Belarusian  Bengali

Bengali  Bosnian

Bosnian  Bulgarian

Bulgarian  Catalan

Catalan  Cebuano

Cebuano  Corsican

Corsican  Croatian

Croatian  Czech

Czech  Danish

Danish  Dutch

Dutch  Englisch

Englisch  Esperanto

Esperanto  Estonian

Estonian  Finnish

Finnish  French

French  Frisian

Frisian  Galician

Galician  Georgian

Georgian  German

German  Greek

Greek  Gujarati

Gujarati  Haitian Creole

Haitian Creole  hausa

hausa  hawaiian

hawaiian  Hebrew

Hebrew  Hindi

Hindi  Miao

Miao  Hungarian

Hungarian  Icelandic

Icelandic  igbo

igbo  Indonesian

Indonesian  irish

irish  Italian

Italian  Japanese

Japanese  Javanese

Javanese  Kannada

Kannada  kazakh

kazakh  Khmer

Khmer  Rwandese

Rwandese  Korean

Korean  Kurdish

Kurdish  Kyrgyz

Kyrgyz  Lao

Lao  Latin

Latin  Latvian

Latvian  Lithuanian

Lithuanian  Luxembourgish

Luxembourgish  Macedonian

Macedonian  Malgashi

Malgashi  Malay

Malay  Malayalam

Malayalam  Maltese

Maltese  Maori

Maori  Marathi

Marathi  Mongolian

Mongolian  Myanmar

Myanmar  Nepali

Nepali  Norwegian

Norwegian  Norwegian

Norwegian  Occitan

Occitan  Pashto

Pashto  Persian

Persian  Polish

Polish  Portuguese

Portuguese  Punjabi

Punjabi  Romanian

Romanian  Russian

Russian  Samoan

Samoan  Scottish Gaelic

Scottish Gaelic  Serbian

Serbian  Sesotho

Sesotho  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slovak

Slovak  Slovenian

Slovenian  Somali

Somali  Spanish

Spanish  Sundanese

Sundanese  Swahili

Swahili  Swedish

Swedish  Tagalog

Tagalog  Tajik

Tajik  Tamil

Tamil  Tatar

Tatar  Telugu

Telugu  Thai

Thai  Turkish

Turkish  Turkmen

Turkmen  Ukrainian

Ukrainian  Urdu

Urdu  Uighur

Uighur  Uzbek

Uzbek  Vietnamese

Vietnamese  Welsh

Welsh  Bantu

Bantu  Yiddish

Yiddish  Yoruba

Yoruba  Zulu

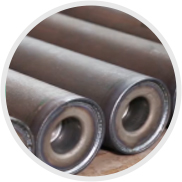

Zulu Unsere Produktionslinienausrüstung

Prozesskontrolle: Der Hauptprozess unseres Unternehmens zur Herstellung von Walzen ist in 13 Schritte unterteilt, für die jeweils spezielle Geräte und Vorrichtungen verwendet werden.

-

LAGERGEHÄUSE BÜRSTENBeim Bördeln des Lagersitzes wird die Außenkante des Lagersitzes nach hinten gedehnt, damit sie mit der Kontaktfläche der Innenwand des Rohrs übereinstimmt. Bei der Installation auf dem Rohr kann es eine größere Kontaktfläche und eine geeignete und gleichmäßige Presspassung aufweisen, sodass der Lagersitz fest auf dem Rohr installiert werden kann und Schweißverformungen vermieden werden. Durch diesen Vorgang wird die Endfläche des Lagersitzes weiter geformt und federt nicht mehr zurück. Das Schwingen und der Rundlauf der Endfläche des Lagersitzes und der Lagersitzachse können innerhalb von 0,1 mm gesteuert werden. Sorgen Sie für Sicherheit beim nächsten Installationsvorgang.

-

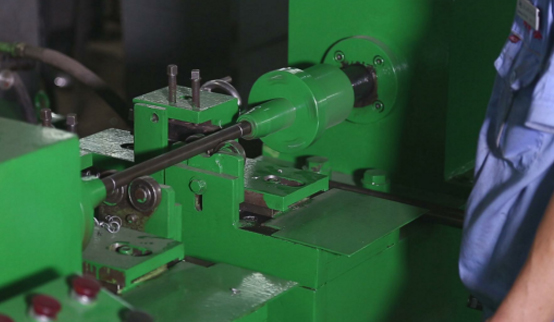

SCHNEIDSTAHLSTAB FÜR WELLEDer Wellenschnitt wird mit einer Sägemaschine durchgeführt und die Schnittlänge wird auf die Grundgröße ± 0,5 mm eingestellt. Durch den Sägemaschinenschnitt kann eine äußere Biegung der Welle während der Verarbeitung vermieden werden. (Der Bediener füllt das Prozessprotokoll aus.)

-

WELLENFASENDer Wellenfasenprozess wird durch einen speziellen Flachbohrer abgeschlossen, und der Schneidkopf ist mit einem Positionierungsgerät zur Steuerung der Fasengröße ausgestattet, um eine gleichmäßige Fasengröße sicherzustellen. Und die Effizienz ist sehr hoch. Im Allgemeinen können Arbeiter 1500-2000 Teile pro Schicht fertigstellen.

-

RillenbearbeitungInstallieren Sie Schlitzgeräte zur Bearbeitung von Rollenwellen, bestimmen Sie die Menge jeder Bearbeitung anhand der Länge und des Durchmessers der Welle und führen Sie nach der Positionierung eine Endfräsvorschubbearbeitung durch, um eine genaue Nutbreite und -tiefe für jede Bearbeitungscharge sicherzustellen. Eine einzelne Klasse kann 800–1200 Aufgaben erledigen. (Der Bediener füllt das Prozessaufzeichnungsformular aus.)

-

SICHERUNGSRINGNUTENBEARBEITUNGVerarbeitungsausrüstung für Kartenfedernuten, automatisches Klemmen, automatisches Schneiden von Doppelnuten. Es bietet den Vorteil eines präzisen Abstands zwischen zwei Schlitzen und einer hohen Effizienz. Die Klassenausbeute reicht von 1000 bis 1500 Wurzeln. (Der Bediener füllt das Arbeitsauftragsaufzeichnungsformular aus.)

-

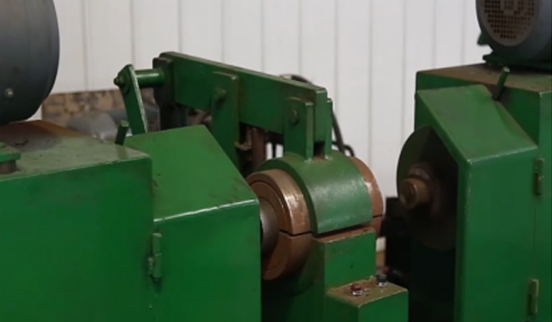

StahlrohrschneidenBeim Rohrschneiden können Zuführ-, Klemm- und Schneidvorgänge automatisch abgeschlossen werden, und der gesamte Rohrzyklus wird abgeschlossen. Die Klassenausgabe kann 500-1000 Teile erreichen.

-

Glattes EndfasenDas flache Ende des Rohrs sowie die Innen- und Außenecken des Wagens können nach der Bearbeitung in der Länge auf ± 0,1 Millimeter genau kontrolliert werden. Dies bietet gute Voraussetzungen für die Kontrolle der axialen Passgenauigkeit der Rollenbaugruppe in der Zukunft. Die Klassenproduktion kann problemlos 800-1500 Teile fertigstellen.

-

Sandstrahlen von StahlrohrenWird in einer Stahlschrot-Sandstrahlanlage durchgeführt, um Eisenoxid zu entfernen und eine saubere Oberfläche für das elektrostatische Sprühen bereitzustellen, wodurch die Haftung des Lackfilms verbessert wird.

-

Anfasen des LagergehäusesDas Anfasen des Lagersitzes dient der Montageerleichterung beim Einpressen des Lagersitzes in das Rohr.

-

LAGERGEHÄUSEPRESSENDie Montage von Lagersitz und Rohr erfordert, dass der Außendurchmesser des Lagersitzes 0,05 bis 0,15 Millimeter größer ist als der Innendurchmesser des Rohrs. Das Werkzeug hat Lagersitz und Rohr vorab zentriert, und der Lagersitz hat eine große Fase, die problemlos in das Rohr gedrückt werden kann und für die Installation eine Presspassung mit dem Rohr bildet. Da die Innenwand des Rohrs nicht durch Materialabtrag bearbeitet wurde, kommt es nicht zu akkumulierten Bearbeitungsfehlern. Es kann auch einen Korrektureffekt auf die ursprüngliche Ellipse des Rohrs haben.

-

Die Kontrolle des Rundlaufs nach der Rollenmontage ist sehr vorteilhaft. Die Presstiefe des Lagersitzes wird durch die Vorrichtung kontrolliert, die insgesamt konsistent ist und den Abstand zwischen den beiden Lagerkammern innerhalb von ± 0,1 Millimetern kontrollieren kann. Dies bietet eine zuverlässige Gewährleistung für die Kontrolle der axialen Bewegung der Rollen.

-

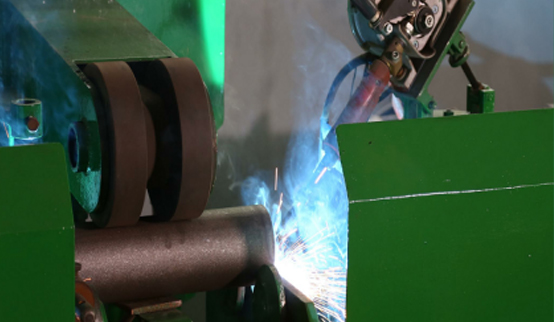

Lagergehäuseschweißen mit StahlrohrkörperHier wird der Rohrkörper mit dem eingebauten Lagersitz geschweißt. Das Schweißen beginnt mit einem Lichtbogen während der Drehung des Werkstücks und der Lichtbogen erlischt in jedem Winkel (360 °+). Beide Enden werden gleichzeitig geschweißt, da beim Umdrehen des Lagersitzes ein Kreisbogen entsteht. Nach der Installation bildet sich an der Schweißstelle eine standardisierte Nut, wodurch die Schweißung fest, die Schweißnaht schön und die Verformung gering wird. (Der Bediener füllt das spezielle Formular zur Prozessüberwachungsaufzeichnung aus.)

-

MONTAGEDie Montage der Walzen erfolgt in der Pressmaschine und besteht aus zwei Teilen: Montage der Lager und Montage der Dichtungen. Installieren und testen Sie zunächst die Lager. Wenn keine Probleme auftreten, installieren Sie die Dichtungen. Die abgebildete Dichtung ist ein patentiertes Produkt des Unternehmens. Der zur Axialsteuerung verwendete Sicherungsring befindet sich sehr nahe am Lager und es gibt keinen Verformungsraum in der Dichtung. Die Axialsteuerungswirkung ist sehr gut. Die Walze ist in ein Labyrinth und eine zweistufige Kontaktdichtung unterteilt, wobei die Kontaktdichtung und die Welle in direktem Kontakt stehen, was zu einem relativ geringen Widerstand führt.

-

PRÜFEN UND REINIGENReinigen Sie die Oberfläche der montierten Walze und prüfen Sie sie auf Oberflächenfehler und Flexibilität bei der Walzenrotation. Die fehlerfreie Identifikation wird im Lager aufbewahrt. (Der Qualitätsprüfer füllt die Tabelle mit den Lagerdetails des fertigen Produkts aus.)