Afrikaans

Afrikaans  Albanian

Albanian  Amharic

Amharic  Arabic

Arabic  Armenian

Armenian  Azerbaijani

Azerbaijani  Basque

Basque  Belarusian

Belarusian  Bengali

Bengali  Bosnian

Bosnian  Bulgarian

Bulgarian  Catalan

Catalan  Cebuano

Cebuano  Corsican

Corsican  Croatian

Croatian  Czech

Czech  Danish

Danish  Dutch

Dutch  英語

英語  Esperanto

Esperanto  Estonian

Estonian  Finnish

Finnish  French

French  Frisian

Frisian  Galician

Galician  Georgian

Georgian  German

German  Greek

Greek  Gujarati

Gujarati  Haitian Creole

Haitian Creole  hausa

hausa  hawaiian

hawaiian  Hebrew

Hebrew  Hindi

Hindi  Miao

Miao  Hungarian

Hungarian  Icelandic

Icelandic  igbo

igbo  Indonesian

Indonesian  irish

irish  Italian

Italian  Japanese

Japanese  Javanese

Javanese  Kannada

Kannada  kazakh

kazakh  Khmer

Khmer  Rwandese

Rwandese  Korean

Korean  Kurdish

Kurdish  Kyrgyz

Kyrgyz  Lao

Lao  Latin

Latin  Latvian

Latvian  Lithuanian

Lithuanian  Luxembourgish

Luxembourgish  Macedonian

Macedonian  Malgashi

Malgashi  Malay

Malay  Malayalam

Malayalam  Maltese

Maltese  Maori

Maori  Marathi

Marathi  Mongolian

Mongolian  Myanmar

Myanmar  Nepali

Nepali  Norwegian

Norwegian  Norwegian

Norwegian  Occitan

Occitan  Pashto

Pashto  Persian

Persian  Polish

Polish  Portuguese

Portuguese  Punjabi

Punjabi  Romanian

Romanian  Russian

Russian  Samoan

Samoan  Scottish Gaelic

Scottish Gaelic  Serbian

Serbian  Sesotho

Sesotho  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slovak

Slovak  Slovenian

Slovenian  Somali

Somali  Spanish

Spanish  Sundanese

Sundanese  Swahili

Swahili  Swedish

Swedish  Tagalog

Tagalog  Tajik

Tajik  Tamil

Tamil  Tatar

Tatar  Telugu

Telugu  Thai

Thai  Turkish

Turkish  Turkmen

Turkmen  Ukrainian

Ukrainian  Urdu

Urdu  Uighur

Uighur  Uzbek

Uzbek  Vietnamese

Vietnamese  Welsh

Welsh  Bantu

Bantu  Yiddish

Yiddish  Yoruba

Yoruba  Zulu

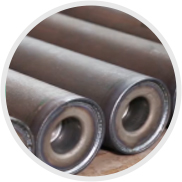

Zulu 当社の生産ライン設備

工程管理:当社のローラー製造の主な工程は13工程に分かれており、各工程で専用の設備と治具を使用しています。

-

ベアリングハウジングフランジベアリングシートのフランジ加工では、ベアリングシートの外縁を後方に伸ばしてパイプの内壁の接触面とフィットさせます。パイプに取り付けると、接触面が大きくなり、適切で均一な干渉嵌合が得られるため、ベアリングシートをパイプにしっかりと取り付けることができ、溶接変形を回避できます。このプロセスにより、ベアリングシートの端面がさらに成形され、リバウンドしなくなります。ベアリングシートの端面とベアリングシート軸の揺れとラジアルランアウトは、0.1mm以内に制御できます。次の取り付けプロセスに安心感を提供します。

-

シャフト用鋼棒の切断シャフトの切断は鋸盤を使用して完了し、切断長さは基本サイズ±0.5mmに調整されます。鋸盤切断により、加工中にシャフトが外側に曲がるのを防ぐことができます。(作業者が工程記録フォームに記入します)

-

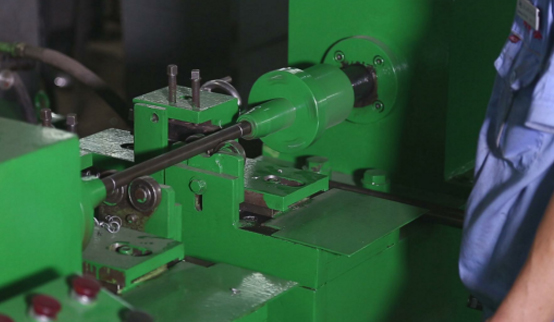

シャフト面取りシャフトの面取り工程は専用のフラットドリルで行われ、カッターヘッドには面取りサイズを制御する位置決め装置が装備されており、面取りサイズの一貫性が確保されています。また、効率が非常に高く、通常、作業員は1シフトあたり1500〜2000個の面取りを完了できます。

-

溝加工ローラーシャフト加工用のスロット設備を設置し、シャフトの長さと直径に基づいて各加工の数量を決定し、位置決め後、エンドミル送り加工を行い、加工バッチごとに正確な溝幅と深さを確保します。 1クラスで800〜1200のタスクを完了できます。(作業者はプロセス記録フォームに記入します)。

-

サークリップ溝加工カードスプリング溝加工設備、自動クランプ、ダブル溝自動切断。2つの溝間の距離が正確で効率が高いという利点があります。クラスの歩留まりは1000〜1500ルートです。(作業者は作業記録フォームに記入します)。

-

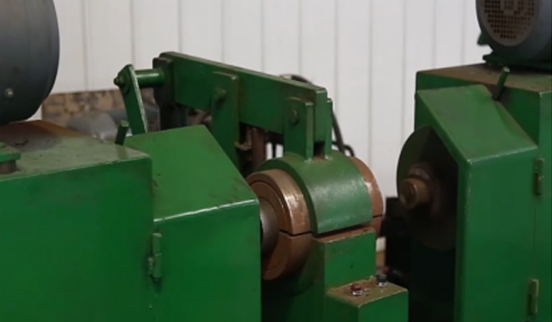

鋼管切断パイプ切断は、供給、クランプ、切断の動作を自動的に完了し、パイプサイクル全体が完了します。クラスの出力は500〜1000個に達します。

-

プレーンエンドベベルパイプの平らな端と車の内外の角は、加工後の長さを±0.1ミリメートル以内に制御できます。これは、将来のローラーアセンブリの軸方向の取り付け精度を制御するための良好な条件を提供します。このクラスの生産は、800〜1500個を簡単に完了できます。

-

鋼管サンドブラスト鉄ショットサンドブラスト機で仕上げ、鉄酸化物を除去し、静電噴霧用のきれいな表面を作り、塗膜の密着性を高めます。

-

ベアリングハウジング面取りベアリングシートを面取りする目的は、ベアリングシートをパイプに押し込むときに取り付けを容易にすることです。

-

ベアリングハウジングプレスベアリングシートとパイプの組み立てでは、ベアリングシートの外径がパイプの内径より0.05〜0.15ミリメートル大きくする必要があります。ツールはベアリングシートとパイプを事前に中心に置き、ベアリングシートには大きな面取りがあり、パイプにスムーズに押し込まれ、パイプと干渉して取り付けられます。パイプの内壁は材料を除去して加工されていないため、加工誤差が蓄積されません。また、パイプの元の楕円に修正効果をもたらすこともできます。

-

ローラー組み立て後の円形振れの制御は非常に有益です。ベアリング シートの押し込み深さは、全体的に一貫性のある固定具によって制御され、2 つのベアリング チャンバー間の距離を ± 0.1 ミリメートル以内に制御できます。これにより、ローラーの軸方向移動制御が確実に保証されます。

-

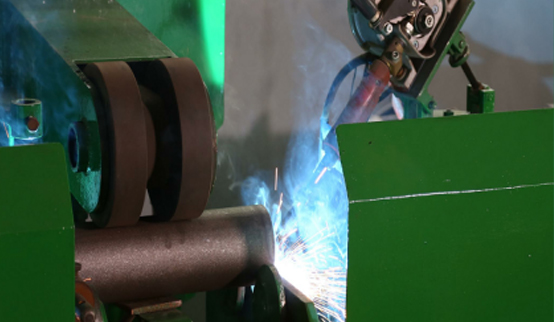

ベアリングハウジングと鋼管本体の溶接ここでベアリングシートを設置したパイプ本体を溶接し、ワークピースの回転中にアークで溶接が始まり、どの角度(360°+)でもアークが消えます。両端を同時に溶接すると、ベアリングシートを反転させるときに円弧があるため、設置後に溶接点に標準化された溝が形成され、溶接がしっかりし、溶接が美しく、変形が小さくなります。(作業者は特別なプロセス監視記録フォームに記入します)

-

組み立てローラーの組み立てはプレス機で完了し、ベアリングの組み立てとシールの組み立ての2つの部分に分かれています。まず、ベアリングを取り付けてテストします。問題がなければ、シールを取り付けます。図示のシールは当社の特許製品です。軸方向制御に使用されるスナップリングはベアリングに非常に近く、シールに変形スペースはありません。軸方向制御効果は非常に良好です。ローラーはラビリンスと接触2段シールに分かれており、接触シールとシャフトが直接接触しているため、抵抗が比較的最小限に抑えられます。

-

テストとクリーニング組み立てられたローラーの表面を清掃し、表面欠陥やローラー回転時の柔軟性を確認します。欠陥のない識別は倉庫に保管されます。(品質検査員は完成品倉庫詳細表に記入します)