Afrikaans

Afrikaans  Albanian

Albanian  Amharic

Amharic  Arabic

Arabic  Armenian

Armenian  Azerbaijani

Azerbaijani  Basque

Basque  Belarusian

Belarusian  Bengali

Bengali  Bosnian

Bosnian  Bulgarian

Bulgarian  Catalan

Catalan  Cebuano

Cebuano  Corsican

Corsican  Croatian

Croatian  Czech

Czech  Danish

Danish  Dutch

Dutch  англійская

англійская  Esperanto

Esperanto  Estonian

Estonian  Finnish

Finnish  French

French  Frisian

Frisian  Galician

Galician  Georgian

Georgian  German

German  Greek

Greek  Gujarati

Gujarati  Haitian Creole

Haitian Creole  hausa

hausa  hawaiian

hawaiian  Hebrew

Hebrew  Hindi

Hindi  Miao

Miao  Hungarian

Hungarian  Icelandic

Icelandic  igbo

igbo  Indonesian

Indonesian  irish

irish  Italian

Italian  Japanese

Japanese  Javanese

Javanese  Kannada

Kannada  kazakh

kazakh  Khmer

Khmer  Rwandese

Rwandese  Korean

Korean  Kurdish

Kurdish  Kyrgyz

Kyrgyz  Lao

Lao  Latin

Latin  Latvian

Latvian  Lithuanian

Lithuanian  Luxembourgish

Luxembourgish  Macedonian

Macedonian  Malgashi

Malgashi  Malay

Malay  Malayalam

Malayalam  Maltese

Maltese  Maori

Maori  Marathi

Marathi  Mongolian

Mongolian  Myanmar

Myanmar  Nepali

Nepali  Norwegian

Norwegian  Norwegian

Norwegian  Occitan

Occitan  Pashto

Pashto  Persian

Persian  Polish

Polish  Portuguese

Portuguese  Punjabi

Punjabi  Romanian

Romanian  Russian

Russian  Samoan

Samoan  Scottish Gaelic

Scottish Gaelic  Serbian

Serbian  Sesotho

Sesotho  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slovak

Slovak  Slovenian

Slovenian  Somali

Somali  Spanish

Spanish  Sundanese

Sundanese  Swahili

Swahili  Swedish

Swedish  Tagalog

Tagalog  Tajik

Tajik  Tamil

Tamil  Tatar

Tatar  Telugu

Telugu  Thai

Thai  Turkish

Turkish  Turkmen

Turkmen  Ukrainian

Ukrainian  Urdu

Urdu  Uighur

Uighur  Uzbek

Uzbek  Vietnamese

Vietnamese  Welsh

Welsh  Bantu

Bantu  Yiddish

Yiddish  Yoruba

Yoruba  Zulu

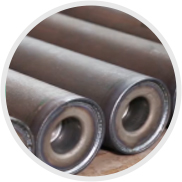

Zulu Наша вытворчая лінія абсталявання

Кантроль тэхналагічнага працэсу: асноўны працэс нашай кампаніі па вытворчасці ролікаў падзелены на 13 этапаў, кожны з якіх выкарыстоўвае спецыяльнае абсталяванне і прыстасаванні.

-

ФЛАНЦЕЎ КАРПУСА ПАДШЫПНІКАПрацэс адборкі сядзення падшыпніка ўключае расцягванне вонкавага краю сядзення падшыпніка назад, каб ён сумяшчаўся з унутранай сценкай кантактнай паверхні трубы. Калі ён усталяваны на трубе, ён можа мець большую кантактную паверхню і адпаведную і раўнамерную пасадку з нацягваннем, так што сядзенне падшыпніка можа быць трывала ўстаноўлена на трубе і пазбегнуць дэфармацыі зваркі. Дзякуючы гэтаму працэсу канец сядзення падшыпніка набывае дадатковую форму і больш не адскоквае. Паварот і радыяльнае біенне тарца сядзення падшыпніка і восі сядзення падшыпніка можна кантраляваць у межах 0,1 мм. Забяспечыць гарантыю для наступнага працэсу ўстаноўкі.

-

РЭЗКА СТАЛІ ДЛЯ ВАЛАРэзка вала завяршаецца з дапамогай пілы, а даўжыня рэзкі даводзіцца да базавага памеру ± 0,5 мм. Рэзка пільнай машынай можа пазбегнуць вонкавага выгібу вала падчас апрацоўкі. (Аператар запаўняе форму запісу працэсу)

-

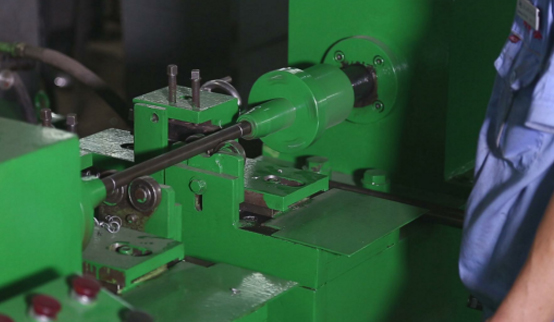

СКАСКА ВАЛПрацэс зняцця фаскі на вале завяршаецца спецыяльным плоскім свердзелам, а рэжучая галоўка абсталявана прыладай пазіцыянавання для кантролю памеру фаскі, забяспечваючы стабільны памер фаскі. І эфектыўнасць вельмі высокая. Як правіла, рабочыя могуць выканаць 1500-2000 штук за змену.

-

АПРАЦОЎКА ПАЗУсталюйце шчыліннае абсталяванне для апрацоўкі ролікавых валаў, вызначце колькасць кожнай апрацоўкі ў залежнасці ад даўжыні і дыяметра вала і пасля размяшчэння выканайце апрацоўку падачы канцавым фрэзераваннем, каб забяспечыць дакладную шырыню і глыбіню канаўкі для кожнай партыі апрацоўкі. Адзін клас можа выканаць 800-1200 заданняў. (Аператар запаўняе форму запісу працэсу).

-

АПРАЦОЎКА ПАЗЫ СТАПОРААбсталяванне для апрацоўкі карт спружыннай канаўкай, аўтаматычны заціск, аўтаматычная рэзка з падвойнай канаўкай. Яго перавага заключаецца ў дакладнай адлегласці паміж двума слотамі і высокай эфектыўнасці. Ўраджайнасць гатунку вагаецца ад 1000 да 1500 караняплодаў. (Аператар запаўняе бланк запісу працоўнага задання).

-

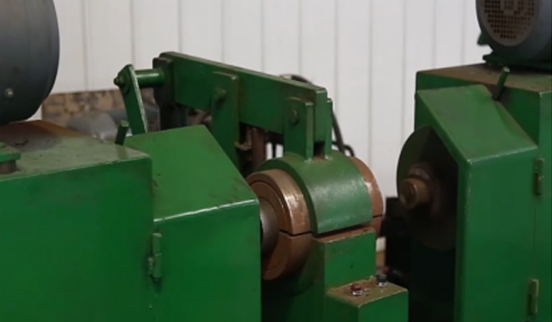

РЕЗКА СТАЛЬНЫХ ТРУБРэзка труб можа аўтаматычна завяршыць падачу, заціск і рэзку, і ўвесь цыкл трубы завершаны. Выхад класа можа дасягаць 500-1000 штук.

-

РУСНАЯ КАНЕЦКАЯ СКАСКАПасля апрацоўкі можна кантраляваць плоскі канец трубы, а таксама ўнутраны і знешні вуглы аўтамабіля ў межах ± 0,1 міліметра. Гэта стварае добрыя ўмовы для кантролю дакладнасці восевай падганяння вузла роліка ў далейшым. Вытворчасць класа можа лёгка завяршыць 800-1500 штук.

-

ПЕСКАСТРУЙНАЯ АБРАБОТКА СТАЛЬНЫХ ТРУБЗавяршаецца ў машыне для пескоструйной апрацоўкі са сталёвым дробам для выдалення аксіду жалеза і забеспячэння чыстай паверхні для электрастатычнага распылення, паляпшаючы адгезію плёнкі фарбы.

-

КОРПУС ПАДШЫПНІКА СКАСКАМэта зняцця фаскі на сядзенні падшыпніка - палегчыць мантаж, калі сядзенне падшыпніка ўціснута ў трубу.

-

Прэсаванне карпусоў падшыпнікаўДля зборкі гнязда падшыпніка і трубы неабходна, каб вонкавы дыяметр гнязда падшыпніка быў больш унутранага дыяметра трубы на 0,05-0,15 міліметраў. Інструмент папярэдне адцэнтраваў гняздо падшыпніка і трубу, а гняздо падшыпніка мае вялікую фаску, якую можна плаўна ўціснуць у трубу і ўтварыць пасадку з нацягваннем на трубу для ўстаноўкі. Паколькі ўнутраная сценка трубы не была апрацавана з выдаленым матэрыялам, не будзе назапашаных памылак апрацоўкі. Гэта таксама можа аказаць карэкціруючы эфект на зыходны эліпс трубы.

-

Кантроль кругавога біцця пасля зборкі роліка вельмі карысны. Глыбіня ўціскання сядзення падшыпніка кантралюецца прыстасаваннем, якое ў цэлым з'яўляецца нязменным і можа кантраляваць адлегласць паміж двума камерамі падшыпніка ў межах ± 0,1 міліметра. Гэта забяспечвае надзейную гарантыю кантролю восевага руху ролікаў.

-

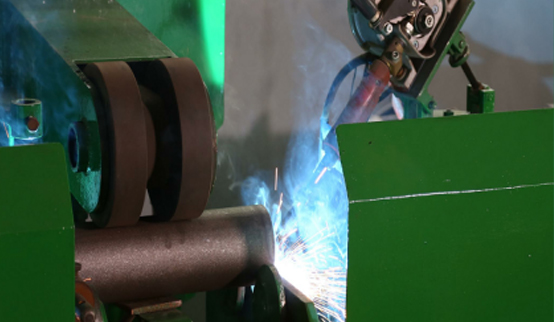

ЗВАРКА КОРПУСА ПАДШЫПНІКА З КОРПУСАМ СТАЛЬНОЙ ТРУБЫСюды прыварваюць корпус трубы з усталяваным сядзеннем падшыпніка, прычым зварка пачынаецца з дугі пры кручэнні нарыхтоўкі, прычым дуга гасіцца пад любым вуглом (360 °+). Адначасовая зварка абодвух канцоў, паколькі пры перавароце сядзення падшыпніка ўзнікае дуга акружнасці, у месцы зваркі пасля ўстаноўкі ўтвараецца стандартызаваная канаўка, што робіць зварку цвёрдай, шво прыгожым і дэфармацыю невялікай. (Аператар запаўняе форму запісу маніторынгу спецтэхналогіі)

-

ЗБОРКАЗборка ролікаў завяршаецца ў прэсавай машыне, падзеленай на дзве часткі: зборка падшыпнікаў і зборка ўшчыльненняў. Спачатку ўсталюйце і праверце падшыпнікі. Калі праблем няма, то ўсталёўваем ўшчыльняльнікі. Ілюстраваная пячатка з'яўляецца запатэнтаваным прадуктам кампаніі. Стопорное кольца, якое выкарыстоўваецца для восевага кіравання, знаходзіцца вельмі блізка да падшыпніка, і ва ўшчыльненні няма прасторы для дэфармацыі. Эфект восевага кантролю вельмі добры. Ролік падзелены на лабірынт і кантактнае двухступеністае ўшчыльненне, прычым кантактнае ўшчыльненне і вал знаходзяцца ў непасрэдным кантакце, што прыводзіць да адносна мінімальнага супраціву.

-

ТЭСТЫРАВАННЕ І АЧЫСТКААчысціце паверхню сабранага роліка і праверце дэфекты паверхні і гнуткасць пры кручэнні роліка. Ідэнтыфікатар без дэфектаў захоўваецца на складзе. (Інспектар па якасці запаўняе табліцу звестак аб складскім захоўванні гатовай прадукцыі)