Afrikaans

Afrikaans  Albanian

Albanian  Amharic

Amharic  Arabic

Arabic  Armenian

Armenian  Azerbaijani

Azerbaijani  Basque

Basque  Belarusian

Belarusian  Bengali

Bengali  Bosnian

Bosnian  Bulgarian

Bulgarian  Catalan

Catalan  Cebuano

Cebuano  Corsican

Corsican  Croatian

Croatian  Czech

Czech  Danish

Danish  Dutch

Dutch  English

English  Esperanto

Esperanto  Estonian

Estonian  Finnish

Finnish  French

French  Frisian

Frisian  Galician

Galician  Georgian

Georgian  German

German  Greek

Greek  Gujarati

Gujarati  Haitian Creole

Haitian Creole  hausa

hausa  hawaiian

hawaiian  Hebrew

Hebrew  Hindi

Hindi  Miao

Miao  Hungarian

Hungarian  Icelandic

Icelandic  igbo

igbo  Indonesian

Indonesian  irish

irish  Italian

Italian  Japanese

Japanese  Javanese

Javanese  Kannada

Kannada  kazakh

kazakh  Khmer

Khmer  Rwandese

Rwandese  Korean

Korean  Kurdish

Kurdish  Kyrgyz

Kyrgyz  Lao

Lao  Latin

Latin  Latvian

Latvian  Lithuanian

Lithuanian  Luxembourgish

Luxembourgish  Macedonian

Macedonian  Malgashi

Malgashi  Malay

Malay  Malayalam

Malayalam  Maltese

Maltese  Maori

Maori  Marathi

Marathi  Mongolian

Mongolian  Myanmar

Myanmar  Nepali

Nepali  Norwegian

Norwegian  Norwegian

Norwegian  Occitan

Occitan  Pashto

Pashto  Persian

Persian  Polish

Polish  Portuguese

Portuguese  Punjabi

Punjabi  Romanian

Romanian  Russian

Russian  Samoan

Samoan  Scottish Gaelic

Scottish Gaelic  Serbian

Serbian  Sesotho

Sesotho  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slovak

Slovak  Slovenian

Slovenian  Somali

Somali  Spanish

Spanish  Sundanese

Sundanese  Swahili

Swahili  Swedish

Swedish  Tagalog

Tagalog  Tajik

Tajik  Tamil

Tamil  Tatar

Tatar  Telugu

Telugu  Thai

Thai  Turkish

Turkish  Turkmen

Turkmen  Ukrainian

Ukrainian  Urdu

Urdu  Uighur

Uighur  Uzbek

Uzbek  Vietnamese

Vietnamese  Welsh

Welsh  Bantu

Bantu  Yiddish

Yiddish  Yoruba

Yoruba  Zulu

Zulu Tipo de raspador de cinta transportadora

Tipos de raspadores de cintas transportadoras

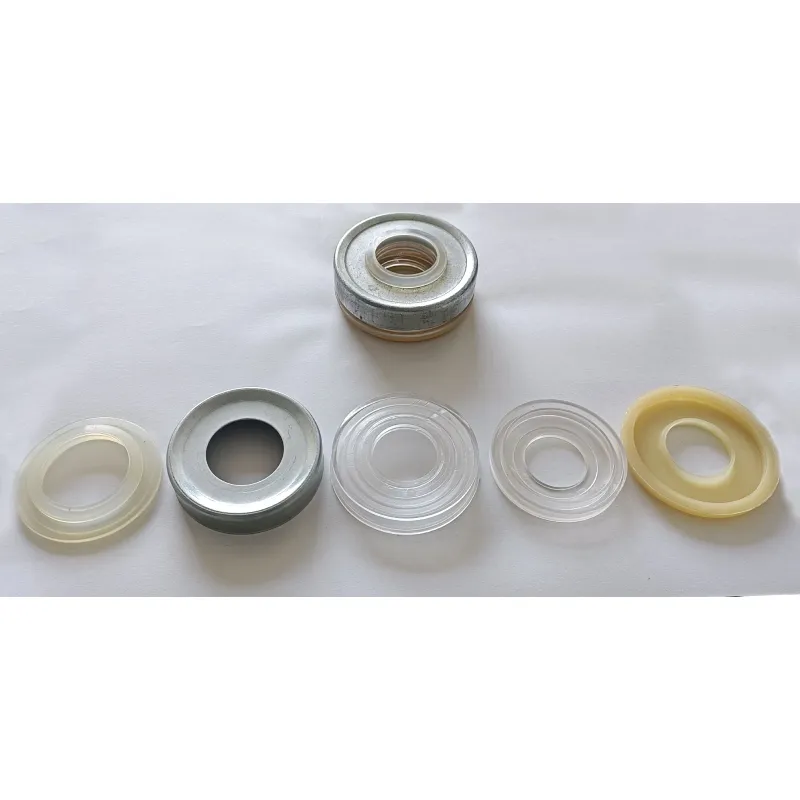

Los raspadores de cintas transportadoras son componentes esenciales en muchas industrias, ya que garantizan la eficiencia y el rendimiento óptimo del sistema de transporte. Su función principal es eliminar el material que queda adherido a la cinta transportadora, evitando pérdidas y garantizando la limpieza del entorno de trabajo. Existen varios tipos de raspadores de cintas transportadoras, cada uno diseñado para cumplir con exigencias específicas. En este artículo, exploraremos los diferentes tipos de raspadores y sus aplicaciones.

1. Raspadores de impacto

Los raspadores de impacto son utilizados comúnmente en aplicaciones donde se manejan materiales a granel que tienden a quedar pegados en la superficie de la cinta. Estos raspadores están diseñados para soportar el impacto del material que se transporta. Normalmente, se instalan cerca de la zona de descarga de la cinta, donde el material cae con más fuerza. Su construcción robusta y el uso de materiales como acero inoxidable les permite resistir condiciones extremas y prolongar su vida útil.

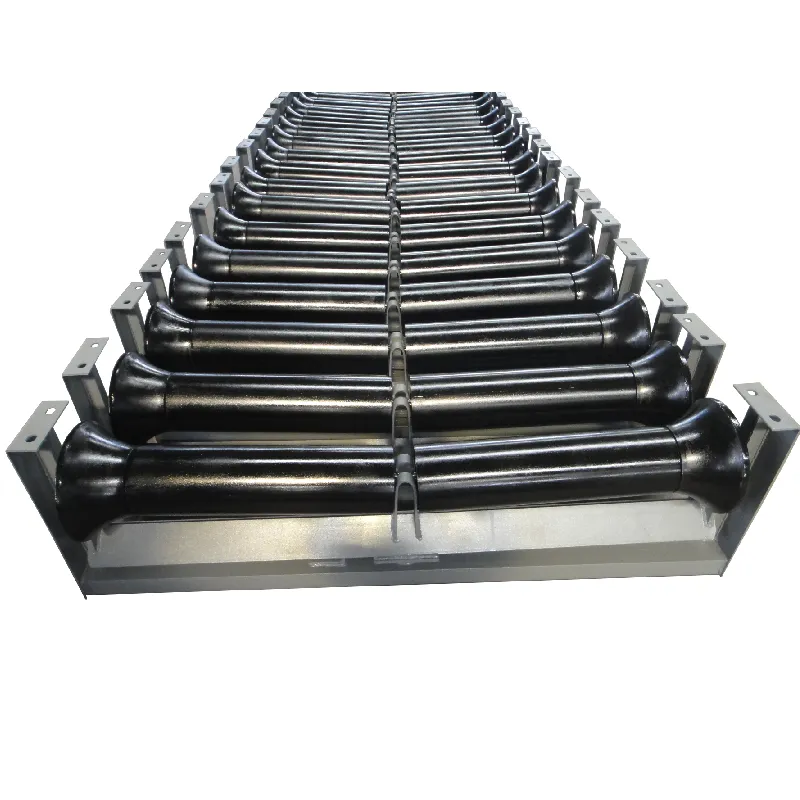

Los raspadores de arrastre son utilizados para eliminar el material adherido en la superficie de la cinta transportadora a través de un sistema de cepillos o rasquetas que se desplazan sobre la cinta. Este tipo de raspadores es ideal para aplicaciones donde los materiales son más finos o tienden a fluir fácilmente. Su diseño permite ajustar la presión aplicada sobre la cinta, lo que minimiza el desgaste y maximiza la eficiencia en la limpieza.

3. Raspadores de lado a lado

conveyor belt scraper types

Los raspadores de lado a lado son un tipo de raspador que se mueve a lo largo de la cinta, eliminando material en ambos lados simultáneamente. Este tipo de raspador es especialmente útil en cintas de ancho amplio, donde la acumulación de material puede ocurrir en múltiples áreas. Al trabajar de manera continua y a lo largo de la extensión de la cinta, se asegura una limpieza completa, lo que es crucial en procesos industriales que manejan productos sensibles a la contaminación.

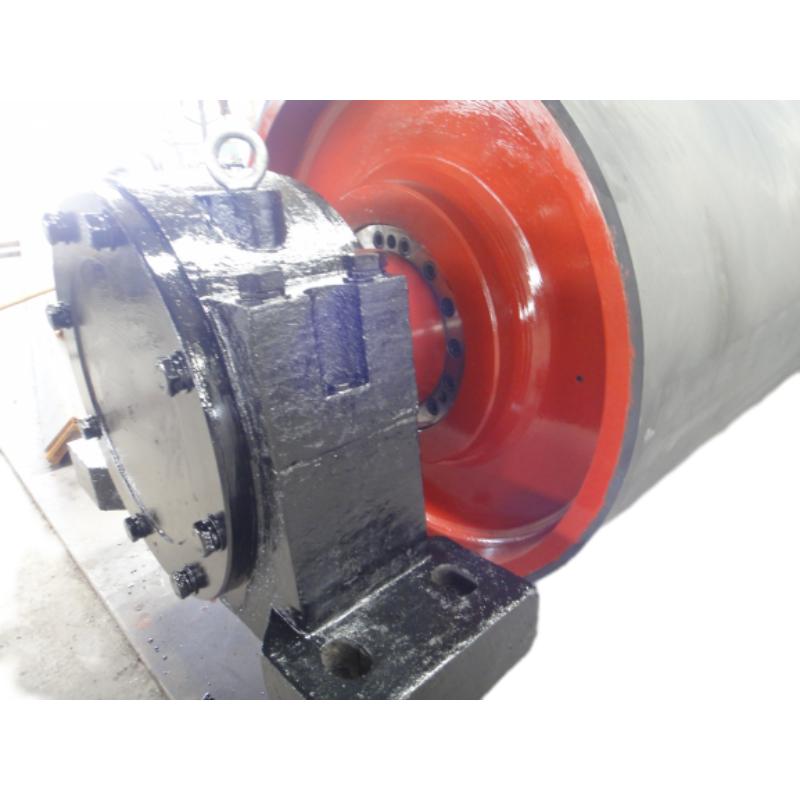

4. Raspadores automáticos

La automatización ha llegado al sector de raspadores de cintas transportadoras, y los raspadores automáticos son una excelente solución para minimizar el trabajo manual y mejorar la eficiencia. Estos sistemas están equipados con sensores que detectan la acumulación de material y activan el raspador en respuesta. Esta tecnología no solo reduce costos laborales, sino que también mejora la productividad al garantizar que las cintas transportadoras se mantengan limpias y operativas en todo momento.

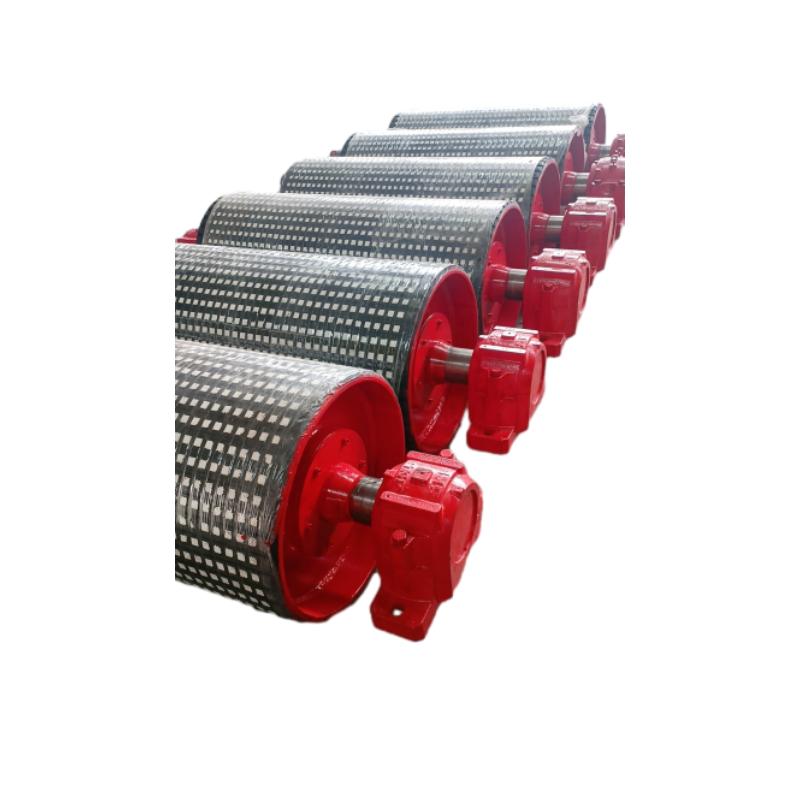

5. Raspadores de limpieza secundaria

Los raspadores de limpieza secundaria se utilizan como una solución adicional para maximizar la limpieza de la cinta transportadora. Normalmente, estos se instalan después del raspador principal y están diseñados para eliminar cualquier residuo que pueda haber quedado. Esto es particularmente importante en industrias donde la contaminación cruzada debe ser evitada, como la alimentaria o farmacéutica.

Conclusiones

La elección del tipo adecuado de raspador para cintas transportadoras es crucial para mantener la eficiencia operativa y el rendimiento en diversas industrias. Cada tipo de raspador tiene sus características y beneficios específicos, y su selección debe basarse en el tipo de material que se transporta y las condiciones de operación. Invertir en un sistema de raspado adecuado no solo mejora la limpieza de las cintas, sino que también contribuye a la prolongación de su vida útil y a la reducción de costos operativos. A medida que la tecnología avanza, es probable que veamos innovaciones en el diseño y funcionalidad de los raspadores, lo que seguirá mejorando la eficiencia del transporte industrial.

-

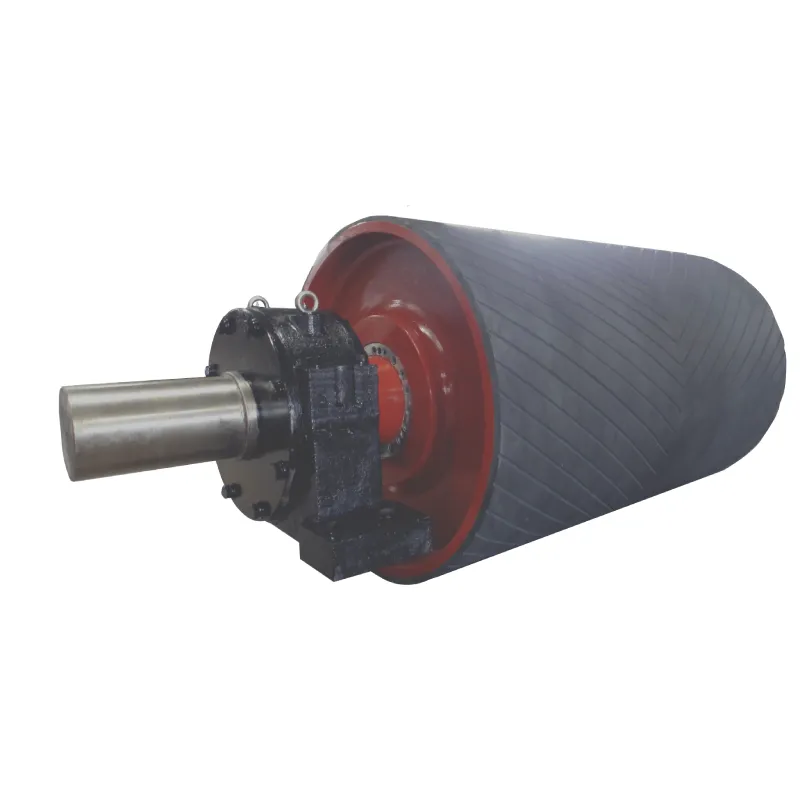

Revolutionizing Conveyor Reliability with Advanced Rubber Lagging PulleysNewsJul.22,2025

-

Powering Precision and Durability with Expert Manufacturers of Conveyor ComponentsNewsJul.22,2025

-

Optimizing Conveyor Systems with Advanced Conveyor AccessoriesNewsJul.22,2025

-

Maximize Conveyor Efficiency with Quality Conveyor Idler PulleysNewsJul.22,2025

-

Future-Proof Your Conveyor System with High-Performance Polyurethane RollerNewsJul.22,2025

-

Driving Efficiency Forward with Quality Idlers and RollersNewsJul.22,2025